注塑行业Injection molding industry

-

-

背景

塑料加工注塑过程中会产生大量的黄色烟雾,这些废气的成分主要为烃类废气与含油废气,含有一定的臭味并带有少量的粉尘。注塑机现场操作需要大量的操作人员,这些烟雾废气大部分将会裸散在空气中,操作人员取料时需要靠近模具的距离在20-30 cm,操作人员将会呼入这些烟雾。这些烟雾中含有二噁英,它会破坏人体的免疫系统,是白血病的头号帮凶,另外粉尘颗粒也容易引起操作人员的肺部疾病。操作人员长期在这样的环境下工作,将会出现掉发、头晕、肺痨等症状。目前,大部分注塑车间未安装相应废气处理系统,采用抽风机直接排放。

塑料厂注塑车间VOC废气多数为挥发性有机废气和恶臭气体,废气中含有毒物质,有明显异味。根据我们的经验,塑料行业产生的废气成分主要包括非甲烷总烃、苯、甲苯、乙苯、苯乙烯、邻-二甲苯、间对-二甲苯、正十一烷、丙酮、丁酮、异丙酮、乙酸乙酯、乙酸丁酯等。不同塑料制品行业,根据加工工艺和原材料的不同,产生的废气成分均有差异。 除了废气,有些塑料加工工艺中可能会存在明显颗粒物、烟气。

-

1、现有技术对注塑废气处理一般有活性炭吸附、光氧化和焚烧等手段,但活性炭吸附适用于处理废气量较少的情形,且该方法是物理吸附,无法实现有机质废气的彻底处理;

-

2、普通光氧化仅靠紫外灯分解VOCs分子,净化效率低;

-

3、焚烧的方法能较好的实现废气的氧化,但易发生爆炸,存在较大的安全隐患。

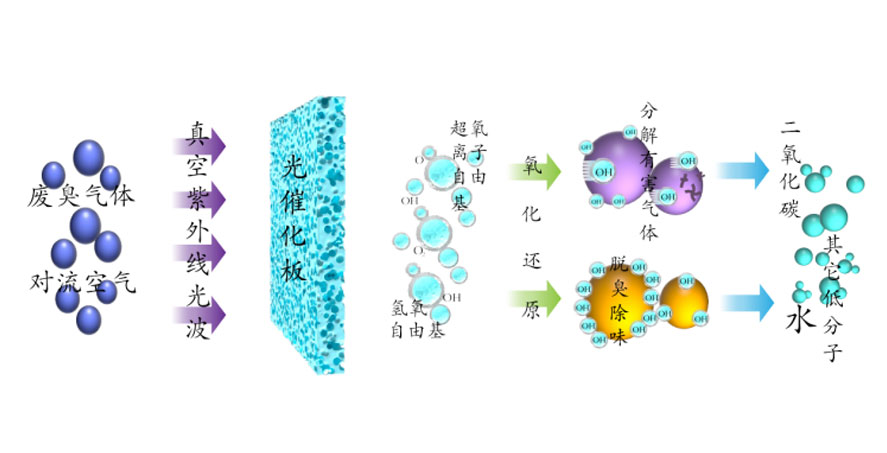

耦合催化技术是运用高能紫外线照射核心光催化剂,产生羟基自由基、超氧自由基等活性物质,因而可以裂解恶臭气体物质,例如:苯、甲苯、二甲苯、酯类、氨、三甲胺、硫化氢、甲硫醇、甲硫氰、甲硫醚、二甲二硫、二硫化碳、苯乙烯等。最终使恶臭气体物质裂解成易去除的小分子中间产物或者无害的矿化产物(二氧化碳和水等),整个技术具有清洁高效、设备简单、运行成本低的优点。

耦合催化技术中高性能催化剂是光催化工艺处理VOCs的技术核心!目前市场上没有一种催化剂是万能的,我司基于基于华东理工大学的专利技术,采用独特的气相燃烧工艺,实现了贵金属亚纳米团簇耦合光催化剂的精准构筑和可控制备;该催化剂具有优异的光催化性能和稳定性;同时实现了超高的贵金属原子的利用效率,催化性能比同类产品大幅提高,很好的解决了行业技术困扰;

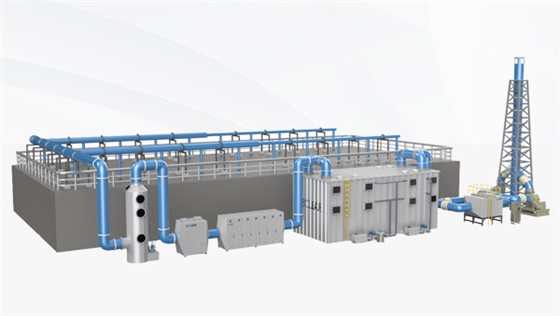

系统主要由管道输送系统、前置洗涤、耦合催化系统、后置洗涤、排放系统和辅助整个除臭系统的控制系统组成,流程如下: